Neue Veröffentlichungen

„Fleisch aus Algen“: Wie aus Mikroalgen und Soja die Koteletts der Zukunft werden

Zuletzt überprüft: 23.08.2025

Alle iLive-Inhalte werden medizinisch überprüft oder auf ihre Richtigkeit überprüft.

Wir haben strenge Beschaffungsrichtlinien und verlinken nur zu seriösen Medienseiten, akademischen Forschungseinrichtungen und, wenn möglich, medizinisch begutachteten Studien. Beachten Sie, dass die Zahlen in Klammern ([1], [2] usw.) anklickbare Links zu diesen Studien sind.

Wenn Sie der Meinung sind, dass einer unserer Inhalte ungenau, veraltet oder auf andere Weise bedenklich ist, wählen Sie ihn aus und drücken Sie Strg + Eingabe.

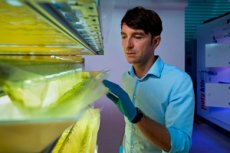

Wem können wir das neue Protein für den Bratpfannenplaneten anvertrauen? Materialwissenschaftler Stefan Guldin (TUM/TUMCREATE, Proteins4Singapore-Projekt) zeigt eine unkonventionelle Antwort: Mikroalgen + Soja. In einem aktuellen Artikel in Nature erklärt er, wie Rohstoffe aus Einzelzellkulturen mit 60–70 % Protein gewonnen und anschließend ihre Selbstorganisation und Textur so „abgestimmt“ werden, dass sie den Biss und die Saftigkeit von „Fleisch“ imitieren. Hintergrund ist Singapurs „30 bis 30“-Ziel: Bis 2030 sollen 30 % der Lebensmittel lokal produziert werden, in einer flächenarmen Umgebung, in der kompakte Algenbioreaktoren besonders sinnvoll erscheinen.

Hintergrund der Studie

Alternative Proteinquellen sind keine Modeerscheinung, sondern eine Antwort auf mehrere Engpässe gleichzeitig: Bevölkerungswachstum, klimatische Einschränkungen, Land- und Wasserknappheit und in einigen Megastädten die Anfälligkeit importabhängiger Lieferketten. Singapur ist ein typisches Beispiel: Das Land importiert den Löwenanteil seiner Lebensmittel und hat sich das „30x30“-Ziel gesetzt – bis 2030 30 % seiner Nahrung im Inland zu produzieren. In einer solchen Geografie sind kompakte Bioreaktoren und geschlossene Photobioreaktoren mit Mikroalgen logisch: Sie benötigen fast keinen Boden, sind ganzjährig in Betrieb und können „pro Stadt“ statt „pro Hektar“ skaliert werden.

Mikroalgen sind nicht nur wegen ihrer „vertikalen“ Produktion interessant. Eine Reihe von Stämmen ( Chlorella, Nannochloropsis, Arthrospira/„Spirulina“ ) liefern 50–70 % Protein in der Trockenmasse, zusammen mit mehrfach ungesättigten Fettsäuren, Pigmenten und Antioxidantien. Aus dieser Biomasse lassen sich Proteinkonzentrate und -isolate gewinnen – „Bausteine“ für Nahrungsmittelsysteme. Ihr Vorteil gegenüber vielen landbasierten Nutzpflanzen ist die Flexibilität der Zusammensetzung durch kontrollierte Anbaubedingungen und die Unabhängigkeit von Saisonalität: Produktionschargen lassen sich leichter standardisieren.

Doch aus dem „grünen Pulver“ wird nicht von selbst ein „Kotelett“. Algenproteine haben ein spezifisches Geschmacks- und Aromaprofil (Chlorophylle, „Meeres“-Note), eine variable Löslichkeit und Gelierung, und starke Zellwände erschweren die Verdaulichkeit bei unsachgemäßer Verarbeitung. Daher der technologische Aufwand: Fraktionierung, Bleichen/Desodorieren, Anpassung der funktionellen Eigenschaften (Emulgierung, Wasserrückhaltung, Viskoelastizität). Gleichzeitig müssen Trocknung und Trennung der Biomasse energieeffizient erfolgen, sonst geht ein Teil des Umwelt- und Preisvorteils verloren; kommen noch die „Novel Food“-Verordnung und die Allergenproblematik hinzu – und schon wird klar, warum der Weg vom Reaktor bis zur Theke lang ist.

Der Schlüssel zum Fleischerlebnis liegt in der Strukturierung. Proteinkonzentrate müssen dazu gebracht werden, sich selbst zu einer faserigen, geschichteten Mikrostruktur zu organisieren, die einen elastischen Biss bietet und Saft und Fett zurückhält. Dies wird durch Scherfelder, Extrusion, Kontrolle der Mikrophasentrennung und die Zugabe von Lipiden/aromatischen Vorläufern erreicht. In der Praxis wird Algenprotein oft mit Sojaprotein gemischt: Dies erleichtert es, das richtige Aminosäureprofil zu erreichen, die Texturbildung zu verbessern und den Algengeschmack zu unterdrücken. Die letzte Hürde ist der Verbraucher: Wir brauchen Rezepte für die lokale Küche, Blindverkostungen und eine klare Kennzeichnung. Aus diesem Grund werden die Algorithmen der Lebensmittelchemie um materialwissenschaftliche und sensorische Werkzeuge ergänzt: Ohne sie bleibt „Algenfleisch“ eine Labordemonstration und kein Produkt, das die Menschen ein zweites Mal kaufen.

Warum Mikroalgen?

- Protein bis zum Rand. Einige Sorten liefern bis zu 60–70 % Protein in der Trockenmasse – vergleichbar und höher als bei typischen Quellen.

- Urbanes Format. Sie wachsen in Reaktoren, fast ohne Land und mit einem geringen Wasser-Fußabdruck – praktisch für eine Megacity wie Singapur.

- Flexible Verarbeitung. Aus der Biomasse werden Proteinfraktionen extrahiert, die als Textur-„Konstruktoren“ verwendet werden können.

Was macht Guldins Team?

Im Mittelpunkt der Forschung steht die Frage, wie man pflanzliche Proteine dazu bringt, sich wie „Fleisch“ zu verhalten. Der materialwissenschaftliche Ansatz ist dabei entscheidend: Durch die Kontrolle der Selbstorganisation von Proteinfäden und ihrer Wechselwirkung mit Wasser und Fetten gelingt es, die gewünschte Mikrostruktur – Schichtung, Faserigkeit, Elastizität – aufzubauen. Dies ist der Fall, wenn die „Physik der weichen Materie“ nach Geschmack funktioniert.

- Rohstoffe: Eine Mischung aus Mikroalgen und Sojaproteinen – ein Gleichgewicht aus Geschmack, Nährwert und Preis.

- Prozess: Extraktion → Auswahl der Selbstorganisationsbedingungen → Minz-/Kau- und Saftigkeitstests → Rezeptanpassungen.

- Veranstaltungsort: TUMCREATE/Proteins4Singapore-Konsortium – eine Brücke zwischen Stiftungen und Lebensmitteltechnologien, um die Bedürfnisse des Stadtstaates zu erfüllen.

Was bereits klar ist – und was das „Alternativfleisch“ auf Algen bremst

- Vorteile:

- hohe Proteindichte und vollständiges Aminosäureprofil bei einer Reihe von Arten;

- Skalierbarkeit in geschlossenen Systemen;

- die Aussicht auf eine Reduzierung des CO2- und Wasser-Fußabdrucks.

- Herausforderungen:

- Geschmack und Aroma (Chlorophylle, „marine“ Noten) erfordern eine Maskierung und Bleichung der Pigmente;

- die funktionellen Eigenschaften (Löslichkeit, Gelierung) variieren je nach Art und hängen von der Verarbeitung ab;

- Wirtschaft und Regulierung: Stabilität der Ernteversorgungsketten, Standardisierung von Proteinkonzentraten.

Warum Singapur (und nicht nur) dies braucht

Singapur importiert über 90 % seiner Lebensmittel und strebt bis 2030 eine lokale Produktion von 30 % an. Kompakte Mikroalgenreaktoren und die Verarbeitung von Proteinen zu Fleischprodukten bieten eine Möglichkeit, die Proteinmenge pro Quadratmeter zu erhöhen und die Anfälligkeit für Versorgungsengpässe zu verringern. Gleiches gilt für Städte mit Land- und Wasserknappheit.

Wie man aus "grünem Brei" einen "Fleischhappen" macht

- Struktur: steuert die Mikrophasentrennung und Ausrichtung der Proteinfasern (Extrusion, Scherfelder) – daher die Faserigkeit und das „Wellenmuster“ beim Beißen.

- Saftigkeit: kapselt Fette ein, bindet Wasser mit Hydrokolloiden – Imitation von „Fleischsaft“.

- Geschmack: Fermentation, Auswahl des Lipidprofils und der aromatischen Vorläufer – weg von der „Seetang“-Note hin zu „Umami“.

Was kommt als Nächstes für Proteins4Singapore

- Vom Labor bis zur Mini-Werkstatt: Chargenstabilität, Haltbarkeit, Kühllogistik.

- Diätetik und Sicherheit: Pflanzenproteinallergene, Verdaulichkeit, Kennzeichnung.

- Verbrauchertests: Blindverkostungen und Verhaltensforschung in der asiatischen Küche – Geschmack ist wichtig.

Kommentare des Autors

Das Material klingt pragmatisch, nach „ingenieurmäßigem“ Optimismus: Mikroalgen sind keine Exoten für den Hype, sondern ein echter Konstrukteur für Proteinprodukte, wenn man die Aufgabe mit den Augen eines Materialwissenschaftlers betrachtet. Der Schlüssel liegt nicht nur darin, Biomasse mit 60–70 % Protein anzubauen, sondern Proteinfraktionen beizubringen, sich zu einer „fleischigen“ Mikrostruktur zusammenzufügen und gleichzeitig Geschmack, Saftigkeit und Preis zu erhalten. Daher liegt die Wette auf das Duett Mikroalgen + Soja: Erstere hat Proteindichte und kompakte Produktion, letztere hat eine nachgewiesene Texturierbarkeit und ein „weiches“ Geschmacksprofil.

Der Autor betont mehrere wichtige, oft „unausgesprochene“ Dinge:

- Textur und Sensorik sind wichtiger als Slogans. Ein „grüner“ Fußabdruck ist zwar ein Plus, aber die Leute kaufen, was angenehm zu kauen und lecker zu essen ist. Daher liegt der Schwerpunkt auf der Selbstorganisation von Proteinen, Ballaststoffen und der Fett-/Saftretention.

- Funktionen sind wichtiger als die Taxonomie. Es ist nicht so wichtig, „um welche Art von Algen es sich handelt“, sondern welche funktionellen Eigenschaften (Löslichkeit, Gelierung, Emulgierung) die isolierte Proteinfraktion nach der Verarbeitung aufweist.

- Die Mischung ist kein Kompromiss, sondern eine Strategie. Die Mischung aus Algen- und Sojaproteinen hilft, drei Aufgaben gleichzeitig zu erfüllen: Aminosäureprofil, technologische Wirksamkeit und Neutralisierung von „marinen“ Noten.

- Urbane Produktionslogik. Für Singapur und Megastädte ist der Schlüssel „Protein/m²“ und saisonale Unabhängigkeit: geschlossene Reaktoren, kurze Lieferketten, Chargenstabilität.

- Wirtschaftlichkeit und Energie sind der Filter der Realität. Billige Dehydration/Bleiche und die Skalierung von Mini-Werkstätten sind Engpässe; ohne sie können Ökologie und Preis in der Verarbeitungsphase „verdunsten“.

- Regulierung und Vertrauen. „Neuartige Lebensmittel“ sind Standards, Allergene, Kennzeichnung und Verbrauchertests sowie für lokale Küchen (nicht nur „Burger-Format“).

Was laut Autor als nächstes passieren muss, damit „Algenfleisch“ von der Demonstration zum Massenprodukt wird:

- Standardisieren Sie Proteinkonzentrate (Charge für Charge nach funktionellen Kennzahlen, nicht nur nach Proteinprozentsatz).

- Lösen Sie die „schmutzigen“ Schritte – Wassertrennung, Desodorierung/Bleiche – energieeffizient, ohne Nährstoffe zu verlieren.

- Starten Sie Mini-Produktionsketten in der Stadt: von Reaktoren über Pilot-Extrusionslinien bis hin zur Kaltlogistik.

- Verknüpfen Sie Rezepte mit dem Kontext der Küche (Asien/Europa): Aromen, Fette, Gewürze – für echte Verhaltenstests.

- Berechnen Sie die Ökobilanz (Kohlenstoff/Wasser/Energie) ehrlich für reale Maßstäbe, nicht für Laborgramm.

Die Kernbotschaft: Alternative Proteine sind keine einzelne „Superzutat“, sondern eine Kombination aus Materialwissenschaft und Lebensmittellösungen. Mikroalgen sorgen für Kompaktheit und Proteindichte, Soja für eine zuverlässige „Verstärkung“ der Textur und kompetente Ingenieurskunst macht daraus ein Produkt, das man gerne ein zweites Mal isst.

Abschluss

Mikroalgen sind keine Zukunftsmusik, sondern eine Technologieplattform für Städte, in denen Land knapp ist und Proteine benötigt werden. Die Arbeit von Guldin und Kollegen zeigt, dass sich das „grüne“ Konzentrat durch die Kontrolle der Selbstorganisation und Textur von Proteinen tatsächlich in ein „Fleisch“-Produkt verwandelt – und dies passt logischerweise in Singapurs 30x30-Strategie für nachhaltige Lebensmittel. Dann kommt der Langstreckenlauf: Aroma, Kosten, Standards und Verbraucherliebe.

Quelle: Christine Ro. Rohzutaten: Algenproteine zu Fleischersatz verarbeiten. Nature, 18. August 2025; Interview mit S. Guldin (TUM/TUMCREATE, Proteins4Singapore). Zusätzlicher Kontext: 30×30 Ziele und Materialien zu Proteins4Singapore. doi: https://doi.org/10.1038/d41586-025-02622-7